2025年02月05日

目次

◎切削油とは?

◆切削油の役割

◆切削油の種類

◎水溶性切削油の濃度管理の重要性

◆濃度管理が不十分な場合のリスク

◆濃度管理の現状と課題

◎遠隔監視と自動補充システムで切削油管理を省人化

◆導入前の課題

◆ご提案内容

◆導入後の成果

◎まとめ

金属加工や機械加工に欠かせない「切削油」は、加工品質や工具の寿命、作業環境に大きな影響を与えるため適切な管理が必要です。特に、水溶性切削油はその濃度管理における現場作業者の負担は必須であり、万が一ミスがあると加工不良や工具破損が発生します。また、液体の汚れや腐敗は放置しておくと作業環境が悪化します。

「濃度測定や補充作業において人的ミスのリスクを減らしたい」「濃度をリアルタイムで管理したい」「液体の汚れや腐敗を抑制したい」など、切削油管理に関する課題を抱えていませんか?

本コラムでは、遠隔監視を搭載した濃度センサと液体自動投入機を導入することで切削油の適切な濃度管理を省人化し、液体浄化装置(遠心分離機)で汚れや悪臭を抑制し作業環境を大幅に改善した事例をご紹介します。

◎切削油とは?

◆切削油の役割

切削油とは、金属加工や機械加工の際に用いられる潤滑油のことです。その主な役割には潤滑・冷却・洗浄・防錆の4つがあり、加工の品質や工具の寿命を左右する重要な役割を担っています。

・潤滑作用

工作機械でワーク(加工物)を削ると工具が摩擦します。切削油はその摩擦を減少させる役割があります。切削油をかけながら削ることで工具の過度な摩耗を防ぎます。

・冷却作用

ワークを削ると熱運動エネルギーにより摩擦熱が発生します。切削油はこの摩擦熱を吸収(冷却)しワークの変形や工具の損傷を防ぐ効果があり、連続的で精密な加工には欠かせません。

・洗浄作用

切削油には切削の際に発生する切り屑や金属粉を洗い流す役割もあります。これにより、切り屑が工具や加工面に詰まることを防ぎ、加工の精度や品質を保ちます。

・防錆作用

切削油は防錆作用も持ち合わせていることが多く、加工後のワークや機械部品が錆びるのを防ぎます。特に水分が多い環境での作業では、この防錆効果が重要となります。

◆切削油の種類

切削油は一般的に不水溶性切削油と水溶性切削油に分類されます。

不水溶性切削油は「油性切削油」とも呼ばれ、油性成分のみで構成される切削油です。冷却性能は水溶性切削油より劣りますが、高い潤滑性能を持ち、水を含まないため腐敗の心配がなく長期間安定した性能を発揮します。引火性があるため取り扱いには十分な注意が必要です。

水溶性切削油は「クーラント」とも呼ばれ、油成分を水で希釈して使用する切削油です。防錆効果は低いですが冷却効果が高く、水分を含むため引火の危険性が低いことが特徴です。時間の経過と共に微生物が増殖し、腐敗や悪臭が発生するため長期使用には注意が必要です。

◎水溶性切削油の濃度管理の重要性

◆濃度管理が不十分な場合のリスク

水溶性切削油は、通常2~10%程度の濃度に水で希釈して使用します。

この濃度が管理基準値を下回ると、潤滑効果が低下し、工具の過度な摩耗や加工不良が発生します。また、防錆効果も落ちるためワークが錆びやすくなる可能性が高まります。さらに、希釈が進みすぎた切削油は微生物が繁殖しやすく腐敗や悪臭の原因となり、作業環境の悪化を招きます。

一方、濃度が管理基準値を超えてしまうと、粘度が高くなることで冷却性能が低下しワークや工具が高温化するため加工精度が低下したり、工具の摩耗が進んだりする可能性が高まります。

このようなリスクを回避するため、適正な頻度で濃度をチェックし、定期的に原液や水を補充して濃度を一定に保つことが求められます。

◆濃度管理の現状と課題

濃度管理は、定期的にサンプルをとり濃度を測定する方法が一般的です。濃度測定には屈折計(リフラクトメーター)を使用し、切削油のサンプルの屈折率を測定。専用の目盛りやスケールを用いて濃度を確認する方法が広く採用されています。切削油の濃度は屈折率と密接に関連しているため、現場で簡単かつ正確に測定できるのが大きな利点です。

また、試薬を用いる方法もあります。特定の化学成分が濃度によって色の変化を示すため、試薬と切削油を混ぜることにより目視で濃度の範囲が確認できます。この方法はおおよその濃度を把握するための簡易的な方法として用いられています。

屈折計や試薬による測定は濃度を把握するために有効ですが、現場に足を運んで測定する頻度には限界があります。もし原液や水の投入量を間違ってしまったら、あるいは想定外に濃度が早期に変化してしまったら、次の測定までに加工不良や工具損傷が発生しかねません。

こうした課題は遠隔監視による効率的な管理方法を取り入れることで解決できます。次に具体的な解決事例をご紹介します。

◎遠隔監視と自動補充システムで切削油管理を省人化

◆導入前の課題(不定期な濃度管理で加工不良・工具破損リスク)

切削油の濃度が高くなると水を、低くなると原液を補充する作業を現場オペレータが手作業で行なっていました。

しかし、現場オペレータは他の業務もあるため定期的な濃度測定が行なえず、切削油の濃度の変化が大きく、実際には状態を正確に把握できておらず、常に加工不良や工具破損のリスクを抱えていました。

また、液体の汚れは既存の浄化装置では取り切れておらず悪臭が発生。定期的に更液しタンク清掃を実施していました。

◆ご提案内容(遠隔監視システムの導入)

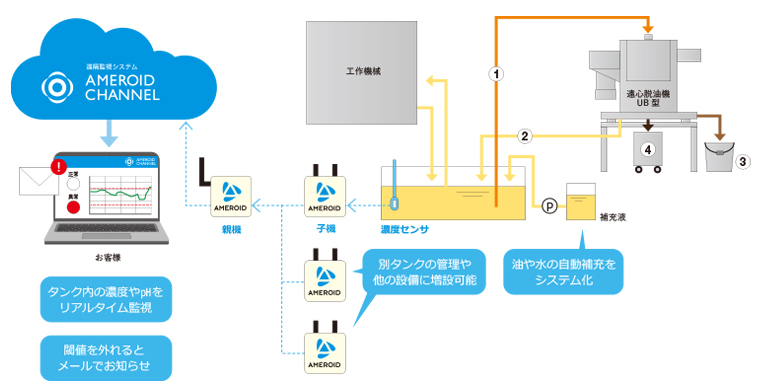

①遠隔監視システム

濃度センサ・pHセンサ・タンク液面センサを設置し、それら数値を遠隔で監視できるシステムを構築。タンク内の濃度・pH・液量を端末の画面上でリアルタイムに確認できる仕組みを作り上げました。

②原液や水の自動補充システム

各センサによる計測値に応じて、自動でクーラントタンクに原液や水を補充するシステムを構築しました。万が一、閾値(管理基準値)を超えてしまったら設定したアドレスにアラートメールが飛びます。

③液体浄化装置の設置

クーラントを常に清浄に保つために遠心脱油機UB型を設置しました。クーラントタンク内の浮上油やスラッジを効率よく回収します。

◆導入後の成果

・省人化の実現

遠隔監視システムが濃度やpH、タンク液量を24時間365日監視し、それらの計測値をもとに自動で原液や水を補充してくれるため、現場作業者が計測作業や補充作業をせずとも濃度が一定に維持され、濃度管理不足に起因する加工不良や工具破損のリスクがゼロになりました。

また、アラート機能により異常を即座に把握できるため、迅速な対応が可能になり、トラブル防止にも寄与しています。

・作業環境の改善

遠心脱油機の導入により浮上油やスラッジを連続的かつ効率的に除去できるようになったことで、悪臭を抑制することができました。更液やタンク清掃の頻度も減少し、メンテナンス工数の削減にもつながっています。

◎まとめ

切削油の適切な濃度管理と液体浄化装置の導入は、加工品質の向上、工具寿命の延長、そして作業環境の改善に直結する重要な要素です。本コラムでは、従来の濃度測定や補充作業に替えてIoTを駆使した省人化とリスク低減を実現するための具体的な方法として、遠隔監視システムや自動補充システムの活用をご紹介しました。

これらのシステムを導入することで、濃度や液量を24時間365日リアルタイムで管理し、作業負担を大幅に削減するだけでなく、加工品質の安定化やコスト削減も可能となります。また、遠心脱油機の設置によって切削油を常に清浄に保つことで、悪臭の問題を軽減し、快適な作業環境の構築にもつながります。

アメロイドでは、経験豊富なエンジニアがお客様の課題を丁寧にヒアリングし、最適な解決策をご提案します。切削油の管理でお困りの際は、ぜひお気軽にご相談ください。

無料相談

無料相談 資料請求・お見積もり

資料請求・お見積もり