2025年02月04日

目次

◎こんなお困りごとございませんか?

◎浄油機導入のメリット

◎導入事例のご紹介

◆フィルタ式浄油機「CJCフィルタ」の導入事例

◆ドライ方式浄油機「遠心ドライ装置MJ型」の導入事例

◎アメロイドの多彩な製品ラインナップと充実のサポート

◎まとめ

作動油や潤滑油などの機械油は、設備を稼働していると金属粉や水分といた夾雑物が混入します。これらの夾雑物は時間とともに徐々に増加し、機械内部の摩耗を促進するなど設備トラブルを引き起こす原因となります。

こうした問題を解決するのが、油に含まれる夾雑物を除去する「浄油」です。アメロイドは創業以来60年以上にわたり、お客様のニーズにお応えしながら浄油技術の開発を続け、「フィルタ方式」「遠心分離方式」「ドライ方式」「コアレッサ方式」等といった製品群を筆頭に現在まで累計20万台という確かな実績を築いてまいりました。

近年では、油という限りある資源を有効活用しようという考えから浄油機が積極的に導入されるようになりました。さらに、油の価格高騰もあいまってその需要は一層高まっています。

◎こんなお困りごとはございませんか?

製造現場では、油の汚れが引き起こす様々な課題が存在します。皆様も次のような課題に直面していませんか?

- 設備面の課題

- ・設備トラブルを未然に防ぎ、ダウンタイムを削減したい

- コスト面の課題

- ・修理や交換部品のコストを削減したい

・油交換や廃油コストを削減したい - 環境面の課題

- ・廃油の発生を抑え、持続可能な生産体制を実現したい

- 作業負担の課題

- ・油交換やタンク清掃にかかる現場の作業負担を減らしたい

これらの課題を解決する有効な解決策として、多くの現場で採用されているのが「浄油機」です。次に、浄油機がもたらす具体的なメリットをご紹介します。

◎浄油機導入のメリット

浄油機には様々な処理方式がありますが、処理対象となる油の状態に応じた最適な方式を選定し、適切な運用を行なうことで、油中の夾雑物を効率的に除去することができ、油を新油と同等の状態に維持できます。その結果、課題解決につながる次のような効果が期待できます。

- 予防保全と生産性の向上

- 油の汚れに起因する設備のトラブルを未然に防ぎ、ダウンタイムを削減。安定した生産ラインを維持することができます。

- コスト削減

- 油の交換頻度が激減し、油の購入費や廃油費用を削減できます。また、設備が安定稼働することで、部品代やその交換費用も削減できます。

- 環境保全

- 浄油機を導入し油を再利用することで、廃油の発生量を抑制。環境への負担を軽減し、持続可能なものづくりが実現します。

- 作業負担の軽減

- 油交換やタンク清掃の頻度を大幅に削減することができ、現場作業者の負担軽減。業務改善や作業効率の向上につながります。

次に、アメロイドの浄油機を導入いただいたお客様の事例を通じて、浄油機がどのように現場の課題解決に役立つのか、その具体的な効果をご紹介いたします。

◎導入事例のご紹介

◆フィルタ式浄油機「CJCフィルタ」の導入事例

お客様の課題(サーボ弁やリリーフ弁の故障が不定期に発生)

A社様では、油圧式射出成型機のサーボ弁やリリーフ弁の故障が不定期に発生し、生産スケジュールの遅延やコスト増加に悩まされていました。

調査の結果、材料投入時や成型時に発生する粉塵が作動油タンクに混入し、サーボ弁やリリーフ弁の内部で摩耗や詰まりを引き起こし、弁の精密制御を妨げていることが判明しました。既存の小型フィルタでは微細な粒子を除去しきれず、ISO(22/20/17)<NAS11級相当>の清浄度が限界でした。

アメロイドが提案した解決策(高精度フィルタの導入を提案)

絶対ろ過精度3μの高精度フィルタ「CJCフィルタ」を導入し、作動油タンクを適正な流量でろ過したところ、従来のフィルタでは除去が難しかった微細な粒子や酸化生成物を効率的に取り除くことができ、作動油の清浄度はISO(14/12/8)<NAS4級相当>まで向上。新油と同等の状態を維持しています。

導入後の成果(生産の安定性が飛躍的に向上)

①サーボ弁、リリーフ弁の故障が激減

年に2~3回発生していた部品交換が必要な故障がゼロに。

②部品交換・修理作業コストが激減

1回につき50万円程度かかっていた部品交換や修理費用がゼロに。

③生産ラインの安定化

故障による機械のダウンタイムがほぼゼロになり、安定した生産が可能に。

④作動油の延命

更油周期が延長し、年間約50万かかっていた油交換コストがゼロに。

お客様から、「CJCフィルタのおかげで、部品の故障リスクがなくなり、生産の安定性が飛躍的に向上しました。保全コストも大幅に削減でき、大変満足しています。」というお声をいただきました。

◆ドライ方式浄油機「遠心ドライ装置MJ型」の導入事例

お客様の課題(潤滑油に多量の水分が混入する)

ある製鉄所様では、厚板熱間圧延機のバックアップロール軸受潤滑油に多量の水分が混入し、潤滑油の管理基準値を大きく超える状態でした。すでに他社の遠心分離機を導入していましたが、軸受潤滑油の管理基準値をクリアできておらず、十分な効果が得られていませんでした。

また、既設の遠心分離機は旧型で一部の部品供給が停止していることに加え、メーカーの出張費が1回あたり30万円と高額で、それが2ヶ月連続で発生したこともあり、当社にご相談をいただきました。

潤滑油が汚染されたまま使用し続けると、摺動部で摩耗や損傷が進行し、設備トラブルを引き起すリスクがあります。例えば、軸受が焼付いた場合、修理費用は数千万円、さらに生産停止による損失は1時間あたり約300万円と見積もられています。加えて、潤滑油を全量入れ替えるともなれば、人件費も含めてさらに1,000万円程追加コストが発生します。そのため、一刻も早く潤滑油の清浄度を管理基準値内に収めることが求められていました。

アメロイドが提案した解決策(独自技術の遠心ドライ装置を提案

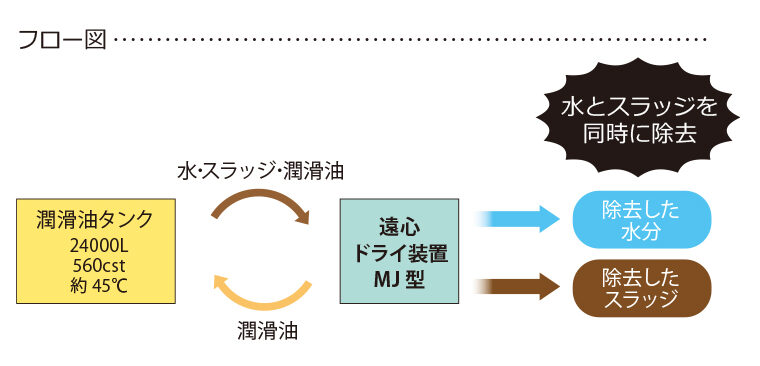

当社は独自の除水機能“ドライ方式”と遠心分離機を組み合わせた油用浄化装置「遠心ドライ装置MJ型」をご提案。潤滑油タンクを常時循環ろ過させるフローを構築し、効率的な水分と汚染物質の除去を実現しました。

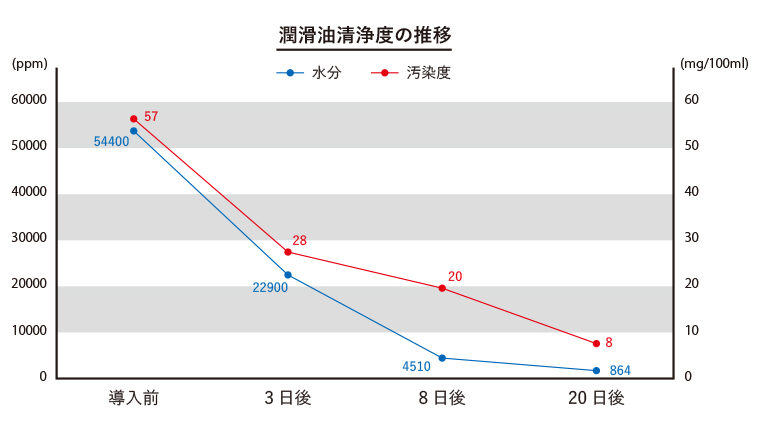

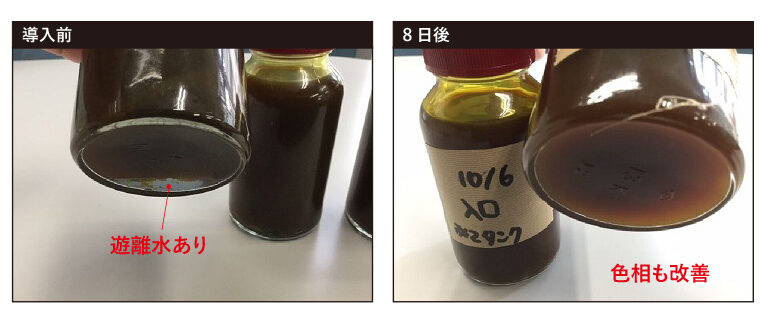

下のグラフの通り、20日間で潤滑油の水分値を54400ppmから864ppmに改善し、汚染度も57 mg/100ml から8mg/100mlまで低下。既設の遠心分離機ではクリアできなかった軸受潤滑油の管理基準値(水分値1,000ppm、汚染度10mg/100ml)をクリアし、その後も安定した清浄度を維持しています。

導入後の成果(運用コストが最適化された)

①設備の安定稼働

・軸受の焼付きなどの設備トラブルのリスクが大幅に低減。

・実際に設備の稼働率が向上。-

②生産ロスの回避

・設備の安定稼働により、計画外の生産停止リスクが低減。 -

③コスト効率の向上

・修理コストや更油コストが削減され、トータルの保守費用が大幅に抑えられた。

・既設遠心分離機の部品供給停止や高額な出張費の問題も解消。

お客様からは、「潤滑油の清浄度が改善し、設備稼働率が向上しただけでなく、既存浄油機の運用課題も一掃され、運用コストが最適化できた」との評価をいただきました。

◎アメロイドの多彩な製品ラインナップと充実のサポート

アメロイドは、導入事例でご紹介した「フィルタ式」「ドライ方式」以外にも、「遠心式」「コアレッサ式」など多彩な浄油機を取り揃えています。それぞれの浄油機が持つ特長を活かし、お客様の現場環境や課題に最適な装置をご提案いたします。

さらに、浄油機の性能を最大限に発揮し続けられるよう、アメロイドでは遠隔監視システムやアフターサポートのサービスもご提供しています。遠隔監視により、機器の運転状況や清浄度の管理を効率化し、トラブルの早期発見と迅速な対応を実現。万全なアフターサポート体制でお客様を長期的にサポートし、お客様の日々のメンテナンス作業の負担を軽減いたします。

浄油機の導入と適切な運用は、油の寿命を延ばし廃油を削減することで環境負荷の軽減にも貢献します。アメロイドはお客様の持続可能な生産体制の構築の取り組みもサポートいたします。

◎まとめ

浄油機の導入は、設備トラブルのリスクを低減し、生産性向上やコスト削減を実現するだけでなく、廃油削減による環境負荷の軽減にも大きく貢献します。アメロイドは、創業以来65年以上にわたり培ってきた浄油技術を活かし、多彩な製品ラインナップと充実したサポート体制でお客様の課題解決をお手伝いいたします。

限りある資源を有効活用し、持続可能なものづくりを目指す企業様のパートナーとして、アメロイドはこれからもお客様の現場で頼れる存在であり続けます。浄油に関するお悩みがございましたら、ぜひお気軽にご相談ください。

無料相談

無料相談 資料請求・お見積もり

資料請求・お見積もり